智能工厂时代 全套食用油灌装生产线如何引领无人化变革

随着工业4.0浪潮席卷全球,食用油灌装行业正经历一场深刻的智能化转型。传统的油脂灌装生产线,依赖大量人工进行原料投放、灌装计量、封盖检测和码垛搬运,不仅效率受限,还存在食品安全与操作一致性等挑战。而如今,以物联网、人工智能和机器人为核心的智能工厂解决方案,正在将“无人化”的愿景变为现实。

1. 智能化前处理与原料输送

无人化生产线的起点,是原料油的自动化接收与储存。智能储油罐配备液位、温度和品质传感器,数据实时上传至中央控制系统。当生产线启动指令下达后,管道输送系统自动将指定油品输送到预处理工段,进行过滤、脱色、脱臭等精炼工序,全程无需人工干预,系统根据预设参数自动调节。

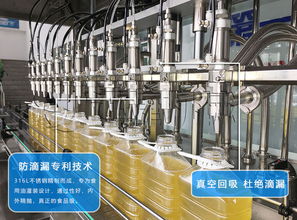

2. 全自动高速灌装与封盖

这是生产线的核心环节。智能灌装机通过高精度流量计和质量流量传感器,实现毫升级别的精准灌装,每瓶油量误差控制在±0.5%以内。视觉检测系统对瓶身进行定位,机械臂抓取空瓶,灌装后自动旋盖或压盖。关键的是,设备具备自我学习能力,能根据油的粘度、温度微调灌装参数,确保稳定性。

3. 机器视觉与AI质检

灌装完成的油瓶进入质检环节。高清工业相机从多角度拍摄,AI算法即时分析瓶内液位是否合格、标签有无歪斜、瓶盖密封是否完好,甚至能检测肉眼难以察觉的微小杂质。不合格产品被自动剔出,数据反馈至前端用于工艺优化,形成闭环质量控制。

4. 无人化包装与码垛

贴标、装盒、裹膜等后道工序由协作机器人完成。智能包装线能自动切换不同规格的包装材料,适应多种产品线。码垛环节,AGV(自动导引运输车)或机械臂将成品箱按最优路径堆叠,并运送至智能仓储区。仓库管理系统自动记录库存位置和数量,实现动态管理。

5. 数字孪生与中央控制

整个生产线在“数字孪生”平台上实时映射。操作人员在控制中心即可监控每个设备的运行状态、能耗数据和故障预警。通过大数据分析,系统能预测维护需求,提前更换易损件,杜绝非计划停机。生产计划也可根据订单自动排程,实现柔性制造。

6. 安全与可持续性保障

无人化生产线特别注重安全性。车间配备烟雾、泄漏传感器和自动灭火装置;所有设备符合食品级卫生标准,CIP(原位清洗)系统定期自动清洗管道,杜绝交叉污染。智能能源管理系统优化电力和水资源消耗,降低碳排放,践行绿色制造。

###

食用油灌装生产线的无人化,并非简单替代人力,而是通过数据驱动实现全过程智能化决策与执行。它不仅提升了生产效率与产品一致性,更通过全程可追溯性强化了食品安全保障。随着5G和边缘计算技术的融合,这些生产线将更加自适应、自优化,真正成为“黑灯工厂”中的油脂加工智慧中枢,持续推动行业向高效、安全、可持续的未来迈进。

如若转载,请注明出处:http://www.gdbl666.com/product/6.html

更新时间:2026-02-11 20:30:39